O czym pamiętać przy cięciu plazmowym – jakie parametry są kluczowe?

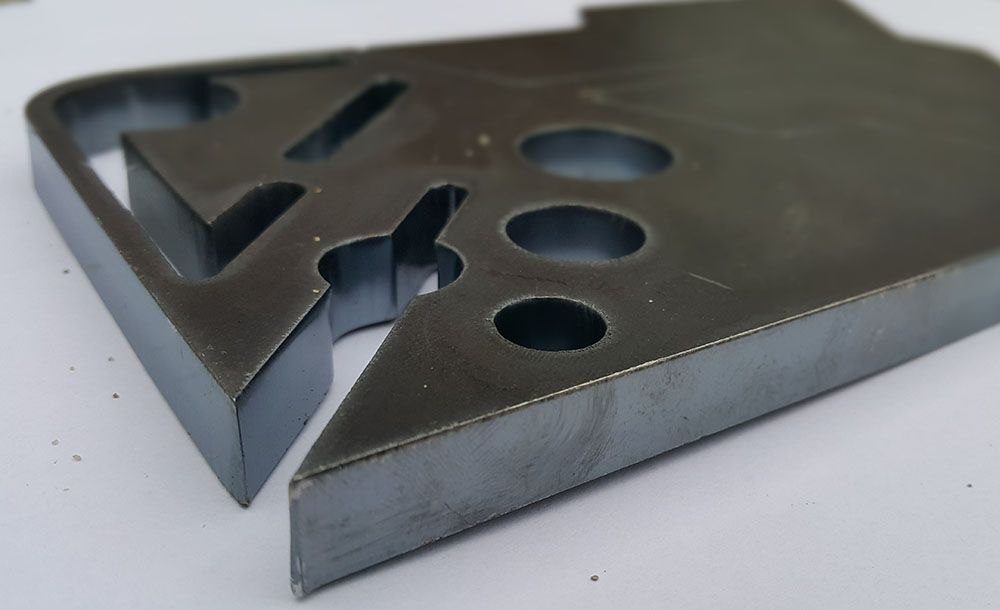

Jedna z najskuteczniejszych metod obróbki aluminium, stali nierdzewnej i innych materiałów przewodzących prąd elektryczny powszechnie wykorzystuje się cięcie plazmą. Proces charakteryzuje się zarówno dużą wydajnością jak i niezwykle precyzyjną krawędzią cięcia, pozwala również na rozdzielanie materiałów o znacznie większych grubościach niż inne metody. Mimo wydzielających się dużych ilości gazów i dymu, proces ten cieszy się również uznaniem ze względu na szybkość oraz niewielki wpływ temperatury na skrawany materiał.

Aby cięcie plazmowe mogło przebiegać sprawnie należy dopilnować kilku kluczowych parametrów całego procesu. Pierwszym z nich jest natężenie doprowadzanego prądu– im wyższe ono będzie, tym bardziej zwiększy się grubość i prędkość obróbki. Wyższe wartości mogą wymagać zastosowania dysz o większej średnicy, które nie sprawdzą się podczas operacji wymagających precyzji. Zbyt wysokie natężenie w stosunku do grubości może również doprowadzić do powstawania odkształceń i uszkodzeń.

Ważnym parametrem jest również prędkość cięcia. Zbyt niska spowoduje, że łuk będzie gasnąć i ponownie się zajarzać, co znacznie przyspiesza zużywanie się elektrod i dysz, a także ilość pozostałych po cięciu osadów – nacieków metalu i żużlu. Jeżeli prędkość cięcia będzie zbyt wysoka, może ucierpieć na tym precyzja i skuteczność samej obróbki. Powierzchnia cięcia staje się wtedy zbyt skośna, a na krawędziach tworzą się obfite ilości żużlu.

Dla poprawnego przebiegu cięcia plazmowego ma również znaczenie odległość palnika od przecinanego materiału. Jeśli zbliżymy go zbyt mocno, możemy uszkodzić dyszę tnącą i nadtopić górną krawędź poddawanej obróbce płaszczyzny. Jeśli odległość będzie zbyt duża musimy liczyć się z powstawaniem dużych ilości pozostałości, które szybko stygną, przez co będą trudniejsze do usunięcia. Niektórzy producenci uchwytów zalecają stosowanie specjalnych dystansorów, które wyznaczają właściwą odległość i ułatwiają pracę operatorowi.